Arts du verre

Les artistes sont, depuis toujours, séduits par la beauté du matériau verre. Méthodes anciennes, techniques nouvelles et expérimentations contemporaines servent les créateurs de toutes les manières.

Les œuvres représentées sur le Vitroparcours illustrent quelques applications du verre dans l’art !

Charles Cottet

Joueur de hockey, 1981, Vitrail au plomb, 153 x 150 cm

Féru de sport, l’artiste a illustré l’élan d’un hockeyeur sur glace. Casque, mentonnière, protections de toutes sortes, canne et glace, tout y est.

La surface sur laquelle évolue le sportif est représentée par du verre blanc laissant apparaître des veines de couleur bleue. Des verres de divers tons de jaune forment une bande horizontale au milieu de l’œuvre. Le corps du joueur est simplifié, découpé en grands morceaux de verre.

Charles Cottet a exécuté un projet précis sur papier. L’artisan verrier Michel Eltschinger, dont l’atelier se trouve à Villars-sur-Glâne, l’a traduit en verre. Les verres, choisis en concertation, sont découpés au diamant par le verrier sur la base des chablons. Ces morceaux de verre sont rassemblés par des baguettes de plomb, dont les intersections sont soudées. Si le plomb constitue l’ossature du vitrail, ces baguettes ont aussi un rôle graphique.

Si l’on connaît bien le vitrail sacré, on oublie que les thèmes profanes ont conquis l’art du vitrail depuis le Moyen Age : scènes de vie quotidienne, de la mythologie, de l’histoire, exemples moraux,… Le vitrail contemporain s’insère aujourd’hui dans tous les espaces, publics ou privés.

Charles Cottet (1924-1987) est né à Bossonnens (FR). Formé aux arts graphiques à l’Ecole des arts et métiers de Fribourg, il travaille quelque temps dans la publicité, enseigne à l’Ecole des arts appliqués de Vevey, et se consacre surtout à la peinture. Ses vitraux ornent des édifices religieux comme civils.

Michel Guével

Incandescence bleue, 1988, Dalle de verre, 250 x 145 cm

Composition abstraite de tonalités bleues, animées par quelques petites pièces jaunes. Les pièces de verre présentent des formes volontairement laissées brutes et grossières.

Les dalles de verre rassemblent des pièces de verre de plusieurs centimètres d’épaisseur, découpées à la scie ou au diamant puis à la marteline (marteau pointu d’un côté, et pourvu de dents de l’autre. Définition Larousse) sur un billot de bois. Ces pièces sont déposées dans un coffrage de bois dans lequel on intègre une armature métallique sur laquelle on coule généralement du béton. Le réseau de liaison est constitué ici par une résine synthétique. Afin de faciliter la manipulation de cette œuvre d’un poids impressionnant, 250 kilos, Michel Guével l’a divisée en trois parties de formes irrégulières.

L’artiste s’est inspiré des vers du poète écossais Christopher Murray Grieve (1892-1978)

Au plus profond de la nuit froide de l’automne

Le monde comme une pierre instable

Vacille dans le ciel,

Et mes souvenirs fous s’abattent

Ainsi qu’un tourbillon de neige.

Tourbillon de neige qui m’empêcherait de lire

Les mots inscrits dans la pierre

Même si les mousses de la gloire

Et les lichens de l’histoire

Ne les avaient recouverts.

La technique de la dalle de verre date du début du XXe siècle. Elle a été mise au point par les verriers et mosaïstes français Jean Gaudin et Jules Albertini. Auguste Labouret dépose deux brevets en 1933. Liée au départ à l’architecture contemporaine en béton armé des années 1950 à 1970, elle est ensuite largement utilisée. L’artiste effectue le dessin, la maquette et le choix des verres ; l’exécution est confiée au cimenteur verrier.

Michel Guével (*1939) est issu d’une famille de verriers bretons et de souffleurs de verre de Bohème. En apprentissage dans l’entreprise familiale, il réalise les dessins de ses premiers vitraux à l’âge de 15 ans. Il parfait sa formation à l’Académie Julian puis à l’Ecole des Beaux-Arts de Paris. Depuis 1980, il partage son atelier avec sa femme dans la région parisienne. La dalle de verre est l’une de ses techniques privilégiées, sur laquelle il concentre ses essais et recherches.

Yves Siffer

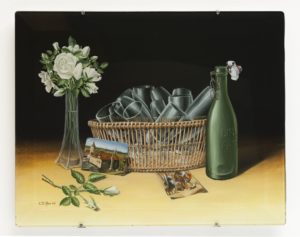

Nature morte à la corbeille de verres et aux roses blanches, 2006, Peinture sous verre, 35.5 x 44.5 cm

Voici une nature morte avec un panier de verres, une carte postale du château de Romont, une bouteille et un vase de roses blanches. Une autre carte postale sous le panier représente une scène biblique.

Yves Siffer a créé cette œuvre avec des peintures acryliques pour l’ouverture de l’exposition permanente de peinture sous verre au Vitromusée Romont en octobre 2006. Ses natures mortes représentent souvent, au travers d’objets du quotidien, des allégories de l’éphémère.

La virtuosité de l’artiste ressort particulièrement dans la représentation des délicats effets de lumière sur les verres, ainsi que les nuances translucides de la bouteille.

Alsacien, Yves Siffer (*1950) se consacre depuis de nombreuses années exclusivement à la peinture sous verre. Jeune, il s’est formé seul au dessin et à la peinture et a travaillé comme technicien en bâtiment. C’est en 1972 qu’il découvre la peinture sous verre avec l’artiste alsacien Rudi Grossman puis avec les cours de l’Ecole des arts décoratifs de Strasbourg. Il donne des cours en France et à l’étranger.

La peinture sous verre est un art ancien, qui a connu, comme savoir-faire populaire, une expansion considérable au XIXe siècle, en particulier en Alsace. Il s’agit de peindre sur l’envers d’une plaque de verre un motif destiné à être vu à l’endroit, lorsqu’on retourne le verre. Cette technique demande, en plus de l’habileté à peindre, une grande capacité d’anticipation : il faut peindre en premier les détails du premier plan, et le fond en dernier.

L’observateur voit d’abord le support verre ; il y remarque souvent le reflet de la lumière environnante. « Le regard doit se frayer un chemin à travers le verre avant de parvenir à la surface colorée et découvrir, en dernier, lieu ce qu’elle représente » (Yves Jolidon).

Verre objet

Gobelet à anse bleu-cobalt avec décor néo-gothique sur fond granuleux, France, 1830-1840

Depuis des siècles, le verre est utilisé dans la vie quotidienne. Les artisans du passé ont toujours cherché à produire de beaux objets en verre, même si leur destination était utilitaire. La production contemporaine en la matière fait preuve de diversité et de dynamisme. Artistes et designers maîtrisent et jouent avec cette matière si particulière. Vitromusée et Vitrocentre Romont constituent le pôle suisse pour les arts du verre.

Vitromusée Romont

Entièrement voué aux arts du verre, le Vitromusée conserve des collections de vitraux, peintures sous verre, objets en verre, œuvres graphiques, ainsi que des outils et matériaux en lien avec les arts verriers. Des fragments de vitraux anciens, de vitreries, ainsi que des fonds de verres artistiques s’y ajoutent. Les expositions mettent en valeur ces collections.

Les travaux préparatoires témoignent du travail artistique précédant la réalisation d’un vitrail. Le Musée en conserve un nombre important de ces esquisses, maquettes et projets. L’ensemble d’outils utilisés au cours des temps par les artisans du verre et rassemblé au Vitromusée est rarissime.

Les acquisitions, des legs et dons élargissent les sujets abordés par le Vitromusée : peinture sous verre, verres artistiques, verres soufflés,… Le Musée soutient la création contemporaine par l’acquisition d’œuvres récentes et la mise sur pied d’expositions montrant la variété du monde verrier actuel. Les collections se développent en permanence, et de nouveaux espaces sont en projet. Cette concentration en un seul lieu de toutes ces facettes des arts verriers est exceptionnelle.

Vitrocentre Romont

Le Vitrocentre Romont, créé en 1988, a pour tâches principales la recherche sur l’histoire du vitrail, de la peinture sous verre et du verre, sur la conservation et la technologie du vitrail, sur la peinture sous verre et sur les arts du verre. Il assure des expertises, des consultations sur la conservation et la restauration, l’élaboration de cours, la mise à disposition de documentation, la réponse aux questions concernant le vitrail et les arts du verre. Les nombreuses publications témoignent du dynamisme de la recherche du Vitrocentre. Depuis 2012, le Vitrocentre est institut associé de l’Université de Fribourg.

Vitrosearch

vitrosearch.ch est la base de données du Vitrocentre et du Vitromusée Romont. Collections et œuvres du patrimoine verrier suisse sont mises en ligne progressivement. vitrosearch met ainsi à la disposition du public, dans un espace de recherche virtuel, la documentation créée par ces deux institutions.

Références principales

U. Bergmann, R. Hasler, Y. Jolidon, A. Kaiser, B. Kurmann-Schwarz, S. Trümpler, Raconte-moi le vitrail… Une introduction basée sur des oeuvres du Vitromusée Romont et de vitraux de la région, Vitromusée Romont, 2006

Nicole Blondel, Le Vitrail – Vocabulaire typologique et technique, Imprimerie Nationale, Paris, 1993

Geneviève Brisac, Le Vitrail, Editions de La Martinière, Paris, 1994

Etienne Chatton, Nouveaux signes du sacré, le vitrail contemporain, Loisirs et pédagogie, Lausanne et Editions Fragnière, Fribourg, 1985

Yves Jolidon et al., Yves Siffer Peintre sous verre Hinterglasmaler, Vitromusée Romont, 2009

Y. Jolidon et F. Ryser, Raconte-moi la peinture sous-verre… Une introduction basée sur des œuvres du Vitromusée Romont, Romont, 2006

Astrid Kaiser et al., Vitraux contemporains de l’arc jurassien, Guides d’art et d’histoire de la Suisse, Berne, 2018

Gérard Pfulg, vitraux modernes Romont et environs, Guides d’art et d’histoire de la Suisse, Berne, 1991

Stefan Trümpler, Vitrail et vitrerie décorative. Aide-mémoire de l’Office fédéral de la protection de la population, Protection des biens culturels, 2004

http://www.idverre.net/encyclo/index.php

https://www.vitrosearch.ch

https://www.vitromusee.ch

https://www.vitrocentre.ch

Histoire

L’obsidienne

© Vetropack SA

D’épaisses coulées de lave riches en silice sont à l’origine de l’obsidienne. Opaque ou légèrement translucide, sa couleur varie du gris au vert foncé, du rouge au noir. L’homme l’exploite dès la préhistoire (au Néolithique, vers 8000 av. J.-C.), non seulement pour fabriquer des armes et des outils tranchants, mais également des bijoux, car elle se laisse assez facilement tailler malgré sa dureté.

Egyptiens, Grecs et Romains

Collier composé de 152 disques de verre coloré, Egypte, 30 avant J.C. – 200 après J.C. © Victoria & Albert Museum, London

Vers 4000 av. J.-C. ? Les chercheurs ne sont pas unanimes concernant la date exacte où l’homme a apprivoisé le matériau verre.

Pline l’Ancien raconte la légende de sa découverte : « Selon la tradition, un navire portant des marchands de nitre [soude] vint aborder [sur les rives de la rivière Le Bélis, en Phénicie (Liban actuel)] et, comme les marchands dispersés sur le rivage préparaient leur repas et ne trouvaient pas de pierres pour rehausser leurs marmites, ils les remplacèrent par des mottes de nitre tirées de leur cargaison. Quand celles-ci se furent embrasées, mêlées avec le sable du rivage, des ruisseaux translucides d’un liquide inconnu se mirent à couler et telle fut l’origine du verre. » (Pline l’Ancien, Histoire naturelle, livre XXXVI, LXV).

On fabrique les premiers verres artisanaux dès env. 3000 avant J.-C. au Moyen-Orient, en Mésopotamie. D’abord décoratifs (bijoux, perles), ils deviennent utilitaires, destinés à l’alimentation, vers 1500 av. J.-C. Les Egyptiens ont rapidement maîtrisé cette technique importée par les pharaons, travaillant surtout le verre en pâte, le moulant sur des formes en terre vidées par la suite. Les fours atteignant de très hautes températures, la matière est de mieux en mieux travaillée.

Des sites de production sont attestés vers 1500 av. J.-C. en Grèce et en Chine. Chez les Romains, au Ier siècle avant J.-C., le verre est un produit domestique d’usage relativement courant, les souffleurs de verre sont présents dans de nombreuses villes de l’Empire. Dans les provinces romaines de la Suisse actuelle, on a retrouvé les traces de tels ateliers, en particulier à Avenches et à Augst/Kaiseraugst.

Pendant longtemps, chez les Romains en particulier, on a produit le verre dans un nombre relativement restreint d’ateliers. Cette production primaire était acheminée – souvent par bateau – vers des ateliers secondaires qui refondaient le verre brut importé et le transformaient en produit manufacturé.

Les premières utilisations du verre coulé plat (de 5 à 6 mm) pour des vitrages de bâtiments remontent à cette époque – on a retrouvé des plaques de verre à Pompéi. On répandait du verre liquide sur une surface de pierre, et on le polissait. On obtenait un verre de piètre qualité, sans transparence. Les Romains destinaient ce verre aux villas et aux thermes.

La plus ancienne « recette » de verre provient de la bibliothèque d’un roi assyrien (ancienne région du nord de la Mésopotamie) vers 650 av. J.-C. Roi érudit, Assurbanipal avait doté sa capitale Ninive d’une bibliothèque renfermant plus de 20’000 tablettes d’argile. L’une d’elles indique « Prends 60 parties de sable, 180 parties de cendre d’algues, 5 parties de craie, et tu obtiendras du verre ».

Au Moyen-Age

Rosace de la Cathédrale de Lausanne ©LT/Jacques Straesslé

L’invention d’un tuyau de métal, la canne, pour souffler la masse de verre a permis de produire plus rapidement, à un moindre coût, et de fabriquer des récipients en verre de plus grande taille, avec des parois plus minces.

L’invention d’un tuyau de métal, la canne, pour souffler la masse de verre a permis de produire plus rapidement, à un moindre coût, et de fabriquer des récipients en verre de plus grande taille, avec des parois plus minces.

Le verre incolore, obtenu en ajoutant du manganèse à la masse de verre fondu, se répand dès le IIIe siècle. On commence à utiliser du verre pour combler les ouvertures des églises dès le début du Moyen Age. Ce matériau présente le double avantage de « fermer » le bâtiment tout en laissant entrer la lumière.

Les plus anciens fragments de vitraux trouvés en Suisse remontent au VII-VIIIe siècle. Des fragments de vitraux du Ve siècle, retrouvé à Sion sont exposés au Vitromusée. Les plus anciens vitraux conservés datent pour leur part du XIe-XIIe siècle. La Rose de la cathédrale de Lausanne date du début du XIIIe siècle. La construction des grands édifices religieux du Moyen Age donne une forte impulsion à l’art du vitrail : les fenêtres décorées font partie des cathédrales. Vers la fin du Moyen Age, les fenêtres s’éclaircissent : on associe les panneaux colorés à des parties incolores.

En imprimant un mouvement de rotation à une boule de verre (utilisation de la force centrifuge), on produit des disques de verre, que l’on rassemble à l’aide de réseaux de plomb pour constituer une surface assez grande pour obstruer une fenêtre. Vers 1300, le verre remplace les volets en bois, le tissu huilé ou le parchemin dans les fenêtres des demeures aisées et dans certains bâtiments publics. La vitre reste cependant un produit de luxe.

A la fin de l’Antiquité, l’empire byzantin excelle dans l’art verrier. A la chute de Constantinople (1204), les souffleurs de verre fuient la région et se réfugient à Venise. La fabrication des miroirs se développe à Venise au XVe s. Une plaque de verre était enduite d’un alliage de mercure et d’étain. Les ouvriers soumis aux vapeurs de mercure travaillaient rarement au-delà de 30 ans. L’usage de cet élément y a été interdit en 1850 seulement. Les miroirs vénitiens étaient réputés pour leur pureté et leurs qualités de réflexion. Les miroitiers constituaient une corporation distincte de celle des verriers. L’Italie conserve longtemps le secret de la fabrication de ses miroirs.

Le Roi Soleil, Louis XIV apprécie la lumière qui fait vibrer les ors des décors de ses palais. Il favorise la création de la Manufacture Royale des Glaces à Saint-Gobain (département de l’Aisne, Hauts-de-France) vers 1690, au cœur d’une forêt qui fournit le combustible pour chauffer les fours. La Manufacture a produit les verres de la Galerie des Glaces de Versailles, et de la Pyramide du Louvre !

L’usage du verre se répand

Pyramide du Louvre

Galerie des Glaces, Versailles

Aux XVIIe et XVIIIe siècles, l’usage du verre s’étend dans la construction et la décoration. La découverte du verre coulé (masse de verre en fusion coulée sur une table, transformée en plaque de verre grâce à un rouleau de métal) permet la production à grande échelle.

A la fin du XIXe siècle, Thomas Edison découvre comment produire de la lumière électrique grâce à l’ampoule de verre. Les développements techniques, les avancées dans le domaine de la chimie et les progrès de la thermodynamique de cette époque ouvrent la porte à la mécanisation.

Au début du XXe siècle, la production s’industrialise, grâce au laminage et à l’étirage en continu. En 1959, Alastair Pilkington conçoit le procédé float : à la sortie du four, la masse en fusion est versée en continu sur un bain d’étain, où elle forme un ruban de verre flottant à la surface. On produit ainsi un verre de grande qualité. Les moyens actuels permettent de créer du verre d’épaisseur très variée (entre 0.4 et 25mm).

Références principales

Heidi Amrein, Die Anfänge der Glasverarbeitung in der Schweiz, Kunst + Architektur in der Schweiz, 2007.4

Cécile Dumas, L’Egypte, l’autre berceau du verre, Sciences et Avenir, Paris, 17/06/05

Sabine Melchior-Bonnet, Histoire du miroir, Hachette Littératures, 1998

Pascal Richet, L’âge du verre, Découvertes Gallimard techniques, 2000

Etienne Vernaz, Le verre de l’Antiquité à nos jours, conférence Visiatome Fête de la Science, 2011

Verre dans nos vies

Le verre est omniprésent dans nos vies. On l’identifie dans de nombreux objets ; parfois aussi sa présence est si discrète qu’on ne s’en doute pas. Le verre est la seule matière minérale solide qui conserve ses propriétés transparentes, quelles que soient ses dimensions et ses formes. Transparent, dur (seul le diamant peut le rayer), résistant à la cassure, imputrescible, imperméable, ininflammable et incombustible : le verre est un matériau idéal pour nombre d’usages, et on n’a certainement pas fini d’en découvrir.

La liste d’applications citée ici n’est pas exhaustive : on prétend que « tout est possible avec le verre ».

Verre à boire

Le mot verre désigne bien sûr la matière, mais aussi un récipient utilisé pour boire, ou encore le contenu de ce récipient ! De quoi se noyer dans un verre d’eau. Ce n’est que depuis le XIXe siècle que se répand l’usage de contenant en verre, à table ou pour la conservation de denrées. Le gobelet est un verre sans pied. La petite histoire prétend que les verres à pied ont été créés pour empêcher celui qui le tend d’y verser un poison, puisque l’usage veut qu’on le tienne par la tige : on voit ainsi clairement le ballon, et la main qui sert ne s’en approche jamais. Les gourmets assurent cependant que le verre à pied existe afin d’apprécier un vin à la température idéale.

Formes, contenance et usage pour un contenu déterminé : les verres à boire sont multiples.

Lunettes de vue

A l’évidence, une paire de lunettes est constituée d’une monture qui fixe des verres correcteurs (lentilles convergentes pour les presbytes et hypermétropes, ou divergentes pour les myopes).

Les moines du Moyen Age utilisaient une « pierre de lecture », une loupe grossissante faite de cristal de roche. C’est Alhazen, physicien né à Bassora en Irak actuel, qui a posé les fondements de l’optique vers l’an mil. A Venise, au XIIIe siècle, on porte des besicles (lunettes sans branches qui pincent le nez). Le besoin de lunettes croit avec l’invention de l’imprimerie et les premières lunettes à monture apparaissent à Paris au XVIIIe siècle.

Jusqu’au XIXe siècle, on a porté des verres ronds ; les verres ovales, plus petits et de meilleure qualité apparaissent alors. C’est aussi à cette époque qu’on invente, en Angleterre, les lunettes à double foyer.

La mode ne s’empare de ce domaine qu’au milieu des années 1950. Le marché de l’optique actuel est florissant, avec les verres durcis, amincis, traités antireflets, antisalissure, antibuée…

Matériaux organiques, nos verres de lunettes actuels ne sont plus constitués d’une base de silice. Des lunettes proposent aujourd’hui une vision de réalité augmentée, ou disposent d’une caméra intégrée.

Miroir

Pour qu’un miroir reflète l’image la plus fidèle – que l’onde incidente soit toute entière réfléchie dans la bonne direction, il doit présenter une surface parfaitement polie : une plaque de verre protège donc de l’oxydation la fine couche métallique du miroir.

Les premiers miroirs étaient des morceaux de pierre polie, puis de métal. Pour prévenir l’oxydation du métal, on a imaginé le protéger d’un verre. Le métal a ensuite été remplacé par un alliage d’étain et de mercure.

Dans le conte des frères Grimm Blanche-Neige, le miroir de la reine est incapable de mentir : il est symbole de vérité ; c’est lui qui apprend à la reine que Blanche-Neige vit encore et que sa beauté surpasse tout.

Lewis Carroll a écrit une suite aux Aventures d’Alice au pays des merveilles intitulée De l’autre côté du miroir, où le miroir est associé à une porte qui conduit dans un autre univers. Alice passe de l’autre côté du miroir de son salon ; le monde y est comme inversé : il faut courir très vite pour demeurer sur place, s’éloigner pour parvenir à un objet ; le temps est aussi bouleversé.

Ampoule électrique

L’enveloppe de l’ampoule électrique – de tout le système produisant la lumière à partir d’énergie, filament, fils conducteurs,…- est faite en verre. Sans ce verre, le filament chauffé serait en contact avec l’oxygène et brûlerait instantanément : le verre permet d’isoler le dispositif.

Ingénieur prolifique, inventeur génial et industriel, Thomas Edison (1847-1931) découvre comment enfermer un filament dans une ampoule de verre hermétique vidée de son air : il produit de la lumière électrique ! Il dépose le brevet de son invention en 1879.

Thomas Edison est aussi l’inventeur de la chaise électrique !

Fenêtres

Les vitrages actuels sont en « float glass » : la matière première liquide est déversée du four sur un bain d’étain fondu, à la surface lequel il flotte. Le verre ainsi obtenu est extrêmement lisse et parfaitement plat.

Avant l’usage du verre, les fenêtres étaient fermées par du parchemin, de la toile huilée, du mica (un minéral) ; elles étaient alors translucides. Des volets de bois ou des bottes de foin ont aussi servi à obstruer les ouvertures des habitations.

Aquarium

Lors de la création d’un aquarium, un calcul très précis du volume doit être effectué pour déterminer l’épaisseur du verre constituant les parois du réservoir. L’eau exerce en effet des contraintes continues sur le verre ; cette contrainte augmente avec la profondeur ; la face extérieure doit aussi résister à toute lésion pour ne pas entraîner la rupture de la plaque entière. Le verre doit donc être suffisamment épais et rigide.

Rétroviseur

Miroir fixé à un véhicule, le rétroviseur permet au conducteur de voir ce qui se passe derrière lui. On estime que c’est Ray Harroun qui, lors de la course des 500 miles d’Indianapolis de 1911, a le premier bénéficié d’un rétroviseur ; le pilote a remporté la compétition. Le système a ensuite été breveté aux Etats-Unis.

Billes de verre

Les billes à jouer sont de petites sphères de verre pleines. Leur centre est décoré par une ou plusieurs bandes colorées que l’on voit par transparence. Il existe aussi des billes de verre opaques. Elles peuvent être fabriquées de manière industrielle : à la sortie du four une cisaille coupe le flot de masse en fusion de plusieurs couleurs mêlées ; ces petits segments tombent dans des cylindres en mouvement qui les façonnent et les empêchent de coller jusqu’à leur refroidissement. Les billes plus complexes sont faites de manière artisanale.

Les billes portent des noms différents en fonction de leur décor et surtout de leur taille, qui peut varier de 1.5 à 7 cm de diamètre. Ces noms varient selon les pays. La grosse bille, le boulard, est cependant indispensable dans une collection, même s’il est moins utilisé pour le jeu.

Le jeu de billes est répertorié à l’inventaire du patrimoine culturel immatériel de France depuis 2012. Chaque pays, ou même chaque région connaît ses propres règles. La pichenette, le pointage, la pince ou le pot sont cependant largement répandus.

A Fribourg, on joue aux poletz, non pas aux billes. Il s’agit d’une expression Bolze, le dialecte parlé dans la Basse-Ville, pittoresque mélange de suisse-allemand et de français.

Kaléidoscope

Le kaléidoscope est un appareil formé d’un tube contenant plusieurs miroirs dont la disposition permet à des fragments de verre colorés placés dans le tube d’y produire des dessins variés lorsqu’ils sont mis en mouvement. Les figures varient à chaque déplacement d’un élément du système. L’instrument reflète ainsi à l’infini et en couleurs la lumière de l’extérieur qui entre par le côté opposé à l’observateur. Le kaléidoscope peut se présenter sous forme de jouet à tenir en main, comme d’installation de grand format.

C’est le physicien écossais David Brewster qui, en 1816, invente le kaléidoscope en effectuant des expériences sur la polarisation de la lumière. On parle alors de « joujou scientifique ». D’un nombre déterminé d’éléments placés dans un espace clos, le kaléidoscope ouvre à un nombre infini ou indéfini de combinaisons : Il symbolise l’acte de création, et inspire écrivains et philosophes.

En grec, kalos signifie beau, eidos aspect, et skopein regarder. Le kaléidoscope créé de belles images à regarder ! On prétend parfois que les formes géométriques ont un effet apaisant sur celui qui les regarde. Au sens figuré, on parle de kaléidoscope lors d’une succession rapide de sensations ou d’impressions variées. Le terme est donc largement utilisé pour nommer des entreprises de création, des listes ou comme titre de chanson !

Télescope

Le télescope est un instrument d’optique pour l’observation astronomique. L’image s’y forme par réfraction (réflexion) à travers une lentille taillée dans le verre (ou une combinaison de lentilles).

Le télescope permet de suivre des objets éloignés se déplaçant lentement. En complément de l’objectif, le télescope comprend un oculaire, sorte de loupe perfectionnée. Le premier télescope est conçu en Hollande en 1608. La lunette d’approche aurait déjà été utilisée vers 1590.

Microscope

Instrument permettant d’observer des objets invisibles à l’œil nu, le microscope est formé d’un tube muni d’un système de lentilles donnant l’image de l’élément éclairé par transparence. L’objectif et l’oculaire d’un microscope sont des verres optiques de grande qualité.

Au XVIe siècle, un fabricant de lunettes hollandais a créé le premier microscope en superposant deux verres de lunettes de l’époque dans des tubes coulissants. C’est grâce au microscope que Pasteur a observé les microbes responsables des maladies contagieuses, et que Flemming a découvert le premier antibiotique.

Téléphone portable

Celui qui a déjà laissé violemment tomber son téléphone portable l’a expérimenté : l’écran est constitué de verre, d’une légère coloration bleue. Le verre est le constituant de la plaque du moniteur de tous les écrans tactiles, quelle que soit la technologie utilisée.

Bijoux

Fusing, verre filé à la flamme, verre de Murano, verre thermoformé, émaillé, sablé, verre coulé, soufflé : le verre se décline sous toutes les formes pour devenir perles, colliers, bracelets, bagues, pendentifs, boucles ou pendants d’oreilles.

Panneau solaire

Un panneau solaire est une structure intégrant des cellules photovoltaïques dans une couverture en verre, généralement du verre trempé. Le verre protège le système contre les conditions atmosphériques agressives, et assure une transmission de lumière optimale. Une cellule photovoltaïque est un composant électronique qui, exposé à la lumière, produit de l’électricité grâce à l’effet photovoltaïque (wikipedia).

Thermomètre

Appareil servant à mesurer et à afficher la valeur de la température, le thermomètre fonctionne au moyen de la dilatation – ou de la contraction – d’une substance contenue dans un tube en verre gradué.

Il est utilisé dans les domaines de la médecine, de la météorologie, de la cuisine, dans l’industrie,…

Le thermomètre a été développé aux XVIe et XVIIe siècles. C’est Galilée qui, le premier, a noté que l’air se dilatait ou se contractait selon la température. Quelques années plus tard sont apparus les thermomètres à dilatation de liquide, d’eau, d’alcool puis de mercure. Ce dernier étant un élément toxique, il est aujourd’hui remplacé par des liquides organiques.

Œil de verre

Une maladie, un traumatisme tel une perforation, une brûlure par un produit chimique ou une inflammation chronique peuvent contraindre à retirer entièrement ou partiellement un œil. Une prothèse oculaire – un « œil de verre » – comble alors l’orbite vide et assure esthétisme et confort.

C’est un oculariste, un souffleur de verre aux connaissances poussées en anatomie, qui réalise à la main et sur mesure ce travail de précision : il reproduit la forme et la teinte du blanc de l’œil, les vaisseaux sanguins et la couleur de l’iris. La prothèse est adaptée au muscle de l’orbite. Les larmes et la poussière la corrodent.

On connaît des yeux en pierres précieuses placés sur les défunts de l’Egypte ancienne. Avec Amboise Paré au XVIe siècle apparaissent les premières prothèses, coûteuses et pesantes. Vers 1600, Shakespeare fait dire à son Roi Lear « Trouve-toi des yeux de verre ».

Aujourd’hui, on fabrique aussi des prothèses en polymère.

Récipients pour la chimie

Chimistes et biologistes se servent, dans les laboratoires, de nombreux récipients, instruments et équipements en verre pour des expériences. On parle de « verrerie de laboratoire ». Le verre doit résister à la chaleur, aux chocs, à la nature agressive des produits, à des rayonnements,… Le verre est l’un des matériaux qui répond le mieux à ces critères. Le verre ordinaire (sodocalcique) est utilisé pour de nombreux instruments ; le verre borosilicaté supporte de plus hautes températures et résiste mieux aux chocs thermiques et mécaniques ; il est utilisé pour des montages expérimentaux. La verrerie de laboratoire peut même être faite de polymères ou de de matières plastiques, et toujours se nommer verrerie. Les grands laboratoires expérimentaux disposent de leur propre souffleur de verre, qui conçoit et créé les objets dont les scientifiques ont besoin.

Compte-gouttes, pipette, bécher, coupelle, capsule, cristallisoir, entonnoir, erlenmeyer, flacon-pilulier, tube à essais, verre à expériences, fiole, ballon, ampoule, burette, bouchon, boîte de Petri, cornue, dessiccateur, manchon : les usages du verre en officine sont infinis.

Fibre de verre

Il s’agit d’un filament de verre produit par étirage de verre fondu. La fibre de verre est légère, résistante aux chocs, isolante et inerte chimiquement ; elle a la capacité de transmettre la lumière. Elle est surtout utilisée pour le renforcement de béton ou de polymère, mais elle a de nombreuses autres applications dans la vie courante : isolation (laine de verre), optique (endoscopie, télécommunications), transports (avions, TGV, pare-chocs), électricité et électronique, sports (skis, perches d’athlétisme).

De consistance laineuse, la laine de verre est obtenue par agglomération de fibres de verre. Elle possède d’exceptionnelles caractéristiques d’isolation – thermique et phonique ; elle résiste au feu, et est donc utilisée pour la protection contre l’incendie. L’entreprise Isover de Lucens (du groupe Saint-Gobain) produit chaque année plus de 30’000 tonnes de laine de verre, ce qui en fait le leader de cette matière.

On parvient à fabriquer de véritables tissus en fibrilles de verre. Les premiers sont présentés lors de l’Exposition des Produits de l’Industrie française de 1844 !

Fibre optique

Une fibre optique est un fil dont le conducteur central (l’ « âme » de la fibre) est composé de verre ou de plastique dans lequel les ondes optiques peuvent se propager : il conduit la lumière. Ce conducteur est enserré dans une gaine protectrice. Le signal lumineux est codé par la variation d’intensité. La fibre optique est surtout utilisée pour la transmission de données numériques. Son débit d’informations est très rapide. Elle peut donc transmettre une énorme quantité d’informations sur de très longues distances. L’usage de la fibre optique dans les télécommunications offre un débit très rapide ; il est insensible aux perturbations électromagnétiques, et extrêmement stable.

Le principe de la fibre optique date du début du XXe siècle. En 1950, le fibroscope transporte des images le long de fibres de verre. En 1970 l’entreprise américaine Corning Glass Works l’utilise pour les télécommunications, révolutionnant ainsi le domaine. Dès 1977, le centre de Chicago était nanti d’un système de communication téléphonique optique.

La fibre optique est également utilisée pour l’imagerie médicale, pour l’éclairage et pour les capteurs thermiques.

Verre dans l’espace

Le verre fait partie des principaux matériaux utilisés en aérospatiale. Les glaces de cockpits pour avions et hélicoptères (Saint-Gobain est le fournisseur de l’Airbus A380 et A350) ont pour fonction de protéger pilote et passagers, tout en ayant une forme aussi aérodynamique que possible, et permettant une vue aussi large que possible.

Le verre est aussi utilisé pour certaines pièces devant résister au feu (fibres), ainsi que pour les boîtiers des instruments de mesure.

Verre blindé

Le verre blindé est un assemblage de feuilles de verre, liées entre elles par des films intercalaires. On le nomme aussi verre feuilleté.

Le verre blindé est prévu pour résister au vandalisme, aux effractions, à l’impact de tirs, à des déflagrations. Généralement, le verre ne résiste pas à la proximité directe d’une explosion ; le verre blindé réagit cependant à une telle déflagration sans voler en éclats, ce qui évite des blessures.

PanzerGlass

Le PanzerGlass est une marque déposée de film de protection d’écran en verre spécialement durci, ultra-clair, résistant aux rayures, très mince et doté d’un revêtement oléophobe (qui repousse l’huile et les graisses), qui prévient les traces de doigts.

Plexiglas

Le plexiglas (méthacrylate de méthyle) est une matière plastique polymérique, dure, transparente et incassable. Il peut être moulé dans de nombreux coloris et formes. On le nomme parfois verre synthétique ou verre plexi. C’est un chimiste allemand qui le découvre en 1902 ; l’appellation Plexiglas est déposée en 1933.

On l’utilise parfois en substitution du verre de sécurité en raison de son faible poids, de son coût, de ses qualités de bon conducteur de lumière, de sa grande résistance aux rayures ; même à grande épaisseur, il garde sa transparence ; il ne jaunit pas.

Utilisations : industrie aéronautique (nez de bombardiers américains, hublots), lentilles des périscopes de sous-marins, casques des astronautes d’Apollo, prothèses médicales, industrie informatique, télécommunications (fibre optique), vitrines, objets divers.

Art : installations du Pop Art dans les années 60, meubles de design.

Placé à l’extérieur, il a cependant tendance à se durcir et à se fissurer.

Des recherches actuelles signalent que le Polycarbonate (polyester de l’acide carbonique, dérivant du composé organique bisphénol A) présente des caractéristiques encore plus intéressantes que le plexi : en plus de sa dureté et de sa résistance, il est très malléable.

Déchets radioactifs et verre

Le verre est un matériau dit amorphe (solide dont les molécules ou atomes sont distribués de manière aléatoire, non pas selon une structure cristalline).

Certains verres (les borosilicates : silicium, bore et aluminium) peuvent demeurer intacts plusieurs milliers d’années. De plus, ils possèdent la faculté d’absorber les radiations. En raison de ces qualités, on peut les exploiter pour stocker des matériaux sensibles, tels les déchets de produits de fission nucléaire. On parle de la vitrification des déchets radioactifs : les contenants du matériau radioactif sont réduits en petits morceaux et mélangés au verre fondu. Lors de sa désintégration le matériau radioactif désordonne les atomes dans le verre, mais puisque le verre n’est pas ordonné, il n’y a pratiquement pas de différence : cela reste désordonné !

A Würenlingen (AG), on stocke déjà des déchets de faible activité, incinérés, fondus puis solidifiés, dans une masse de verre.

Verre et haute technologie

Quelques exemples d’utilisation du verre :

En optique : traitement anti-reflets de verres de lunettes, couche durcissante des verres.

Habitat : traitement de résistance aux rayures (plans de travail, crédences, cuisine ou salles de bain), luminaires, portes, garde-corps, escaliers, colonnes, parois de douches et de saunas, pergolas, toitures, jardins d’hiver, serres, paravents, meubles, sols, façades, cloisons.

Photonique : branche de la physique qui étudie les composants permettant la génération, la transmission, le traitement ou la conversion de signaux optiques (étude des photons).

Art : fonte, émail, sable, meule, gravure, sérigraphie, impression numérique, verre industriel, ajout de métaux, dalle de verre, fusing, poudre de verre, pâte de verre,… (expo VerreGlas de verarte en été 2009 au Vitromusée).

Industrie

Les entreprises du verre en Suisse

Jusqu’au XVe siècle environ les objets en verre étaient importés de la Forêt-Noire ou de Murano. Des verreries artisanales sont ensuite apparues en Suisse. Elles produisaient du verre à usage courant, et se situaient dans des régions forestières pour utiliser le combustible bois. Des artisans émigrés apportaient les techniques d’Allemagne ou d’Italie. Au XVIIIe siècle, plusieurs fabriques s’établissent dans le pays. Les verreries proches des forêts devaient cependant faire face à des coûts de transport trop élevés ; elles ne purent concurrencer les établissements situés à proximité de voies de chemin de fer ou de ports, où l’on amenait le charbon, et emmenait les produits finis. Le bois devenu rare, le sable local de qualité médiocre et la concurrence ont eu raison de ces verreries.

Le XIXe siècle voit l’ouverture d’usines de verre creux. La verrerie de Moutier, seule productrice de verre à vitres, est fondée en 1840. Elle a cessé sa production en 2017. La première machine semi-automatique à souffler les bouteilles date de 1859. Les fours à cuve, chauffés au gaz, arrivent en 1870.

Dans les années 1950, on dénombre 5 fabriques de verre creux en Suisse : 1’500 employés produisaient annuellement 25’000 tonnes de verre ; le pays devait encore en importer 6’000 tonnes. Issu du regroupement de plusieurs fabriques, Vetropack voit le jour en 1966, et devient la seule productrice de verre d’emballage de Suisse.

La majorité des usines de verre du pays transforment le verre (float) qu’elles reçoivent : usinage, formage, découpe, traitements…

La Verrerie de Semsales

Verrerie de Semsales, 1900, © Mines de charbon de Semsales

Au village de Progens (FR), la proximité des mines de charbon de St-Martin a favorisé l’implantation par des immigrés de Forêt-Noire d’une verrerie en 1776 : la Société des Mines et Verrerie de Semsales.

C’est dans les années 1800 que l’usine a fonctionné à plein régime, sous la direction du Français Jean-Baptiste Bremond (l’histoire raconte que, secrétaire personnel de Louis XVI, il a dû fuir la Révolution, en Angleterre puis en Suisse). La Verrerie produisait alors du verre à vitre et des bouteilles, de diverses formes, tailles et couleurs. Au milieu du XIXe, la Verrerie produisait environ 1 million de bouteilles par année, et 3 millions vers 1900. Ingénieur, le directeur de l’époque, Théodore Quennec, avait breveté un nouveau four en 1882, qui a permis de tripler la production.

L’énergie provenait des mines et des tourbières du Crêt. C’était alors la première fabrique de verre de Suisse. A ses débuts, l’usine employait près de 300 personnes, à la production et à l’extraction du charbon. De nombreux agriculteurs de la région y tiraient un revenu annexe. On commençait à travailler jeune, dès 13 ans ; les femmes oeuvraient au tri et aux nettoyages. Au moment de la fermeture, 150 ouvriers y étaient encore employés.

Depuis l’arrivée du chemin de fer, le charbon est importé de France et d’Allemagne, où il est moins cher et de meilleure qualité.

En 1913, la Verrerie est achetée par celle de Saint-Prex, et cesse son activité à Progens en 1914. Il semble que le pouvoir politique de l’époque, peu soucieux de voir la région s’industrialiser, n’a manifesté aucun soutien à l’entreprise, qui était pourtant l’employeur le plus important du canton.

Quelques années avant sa mort, l’artiste Jean Tinguely décidait d’installer son atelier dans les dépôts et halles de l’ancienne Verrerie.

Le groupe Glas Trösch

Depuis plus de 100 ans, Glas Trösch travaille le matériau transparent qui est le verre, et ce avec une grande compétence et un savoir-faire détaillé dans tous les domaines du verre. Le groupe d’entreprises œuvre dans les secteurs de la fabrication, du revêtement et de la transformation du verre pour l’extérieur et l’intérieur, pour l’automobile et le verre technique. Le groupe Glas Trösch emploie env. 5’000 personnes sur 60 sites en Europe et outre-mer. Dont 1’600 personnes travaillent en Suisse.

Aujourd’hui, Glas Trösch est la plus grande entreprise familiale d’Europe qui fabrique et transforme le verre.

Le Groupe Saint-Gobain

Les entreprises du groupe Saint-Gobain conçoivent, produisent et distribuent des matériaux pour la construction, les transports, les infrastructures et pour des applications industrielles. 190’000 collaborateurs travaillent dans les établissements du groupe répartis dans 64 pays : Saint-Gobain est l’une des 50 plus grandes entreprises industrielles du monde. Saint-Gobain se développe en Suisse depuis 1937. Aujourd’hui, la Suisse fait partie des 10 pays les plus importants pour le Groupe avec plus de 2 000 collaborateurs.

La Manufacture Royale des Glaces de Miroirs est fondée il y a 350 ans, sous le règne de Louis XIV. Elle installe son principal site de production dans un village du nord, et prend son nom : Saint-Gobain. L’entreprise prospère rapidement. Au XIXe siècle, un volet chimique est ajouté aux activités de la société, dont l’expansion internationale débute. A cette époque, le verre est très utilisé pour les grandes constructions publiques : gares, serres, grands magasins, palais d’expositions.

Le groupe Saint-Gobain fabrique actuellement tous les types de produits verriers. Il dispose de huit centres de recherche, pour tous ses domaines d’activité : le quart des produits fabriqués aujourd’hui n’existait pas il y a 5 ans !

Isover

Saint-Gobain ISOVER SA est le premier fabricant d’isolants en laine de verre de Suisse. Le siège et le site de production se trouvent à Lucens dans le canton de Vaud. Avec 170 collaboratrices et collaborateurs, ISOVER fait partie des plus importants employeurs de la région. Depuis sa fondation, en 1937, l’entreprise développe en permanence de nouveaux produits avec un important focus sur la durabilité. Les produits ISOVER sont des éléments centraux dans la rénovation énergétique ainsi que les constructions neuves et sont fabriqués avec 80 % de verre recyclé.

Vetrotech Saint-Gobain International AG

Les fondateurs de Vetrotech sont les descendants de Giesbrecht Glas, société créée par le verrier Norbert Giesbrecht en 1884 à Berne. D’entreprise familiale, la société a évolué au fil des générations vers Giesbrecht AG, première industrie de vitrage en Suisse, puis Vetrotech, avant d’être rachetée par le groupe Saint-Gobain en 1995.

Pour Vetrotech, la sécurité est une priorité. Chacun devrait être assuré de sa sécurité où qu’il se trouve. Une sécurité infaillible. C’est pourquoi la société s’est spécialisée dans le développement, la fabrication et la commercialisation de vitrages haute performance de protection incendie et de sécurité. Grâce à sa large sélection de produits résistants au feu, aux impacts, aux attaques, aux balles, aux explosions, à la pression et même aux tempêtes, Vetrotech propose des solutions innovantes pour les applications les plus exigeantes.

Vetrotech, dont le siège social est situé à Flamatt (FR), compte plus de 1000 salariés dans le monde. Ses sept sites de production principaux (dont l’un est situé à Romont) sont répartis sur trois continents, et assurent un approvisionnement fiable dans plus de 60 pays par le biais de bureaux de vente régionaux pouvant fournir une couverture mondiale.

Erie-Electroverre SA ThermoFisher Scientific

L’usine en 1935, © Erie-Electroverre SA Thermofisher Scientific

Le premier four de verrerie électrique est développé en 1935 à Romont dans l’usine nommée alors Electroverre Romont SA, qui devient Erie Electroverre en 1983 puis Erie-Electroverre ThermoFisher Scientific. L’usine possède un four pouvant contenir 200 tonnes de verre en fusion, et ses étireuses verticales produisent des feuilles de verre extra mince (0.6 à 6 mm d’épaisseur) extra blanc. Les produits transformés sont utilisés par les domaines de la médecine (laboratoires), l’industrie, la photographie, l’horlogerie et l’électronique.

Le premier four de verrerie électrique est développé en 1935 à Romont dans l’usine nommée alors Electroverre Romont SA, qui devient Erie Electroverre en 1983 puis Erie-Electroverre ThermoFisher Scientific. L’usine possède un four pouvant contenir 200 tonnes de verre en fusion, et ses étireuses verticales produisent des feuilles de verre extra mince (0.6 à 6 mm d’épaisseur) extra blanc. Les produits transformés sont utilisés par les domaines de la médecine (laboratoires), l’industrie, la photographie, l’horlogerie et l’électronique.

Kowalski SA

Active à Romont depuis 1950, Kowalski Verre est une entreprise familiale spécialisée dans le verre destiné à la construction et à l’aménagement. Parois de douche, portes, barrières, sols, toitures, cuisines, verre déco, verre isolant, vitrage avec store intégré : la vingtaine de collaborateurs de la société travaillent pour les architectes et les particuliers.

Louis Kowalski, descendant d’une famille de miroitiers-doreurs d’origine polonaise, débute dans le métier chez Electroverre à Romont. Il fonde avec son épouse l’établissement « Louis Kowalski – Vitrerie et miroiterie » en 1950. Ses fils Michel et Roland s’y forment également. L’entreprise devient la « Manufacture de verres et glaces Kowalski SA » en 1966. Dix ans plus tard, une usine est bâtie, agrandie en 1981 pour faire la place à une nouvelle ligne de fabrication de verre isolant. En 1989, Roland et Danièle Kowalski dirigent Kowalski Verre, rejoints en 1995 par deux de leurs enfants.

Association Suisse du Verre Plat (ASVP)

L’association rassemble les professionnels du secteur du verre plat en Suisse, qu’ils soient artisans ou industriels.

Les vitrières et vitriers façonnent, posent et assurent l’entretien des verres dans l’architecture, pour l’isolation thermique et phonique, la protection incendie, la statique, l’esthétique, l’aménagement intérieur, les façades, les cadres,… .

L’association représente leurs intérêts, techniques et professionnels, face aux services publics et à d’autres entités professionnelles et économiques. Elle est l’organe faîtier des métiers du verre plat en Suisse. Elle traite des questions concernant la formation professionnelle des vitriers, la politique patronale, la sécurité, la santé au travail et organise l’échange d’informations et d’expériences entre ses membres.

La formation de base de vitrière et vitrier dure 4 ans et se conclut par l’obtention du Certificat fédéral de capacité (CFC). Les apprentis travaillent quatre jours par semaine en entreprise et fréquentent l’école professionnelle le cinquième jour. A la fin de sa formation, le professionnel peut obtenir un brevet fédéral de contremaître vitrier/vitrière ou de chef/cheffe de projet verre. Un examen de maître vitrier/maître vitrière peut encore compléter la formation.

Travail du verre

Les techniques de production et les procédés pour travailler le verre sont très nombreux.

Le verre présente des états de viscosité (= résistance d’un fluide au glissement d’une couche par rapport à une autre. Larousse) très différents selon sa température. A 1500°, il a une viscosité proche de celle du miel. Mais il n’est jamais liquide. Lorsqu’on refroidit le verre, il redevient plastique et se laisse déformer. La matière devient finalement solide et rigide. Cette propriété est très utile pour le travail du verre.

Techniques du verre

Verre soufflé

Travail du verre, Thomas Blank, artiste verrier, © Pascal Gertschen, Fribourg Region

Le verre soufflé est une technique très ancienne. Le soufflage du verre produit des volumes creux, ou plats. Après avoir prélevé une part de masse en fusion (la paraison) à l’aide d’une canne creuse, le verrier souffle dans cette canne pour introduire de l’air dans la masse, pour y former le vide. Il doit régulièrement réchauffer la masse afin de la maintenir à l’état visqueux. Le verrier ébauche la forme en effectuant des mouvements avec la canne ; l’objet est façonné à l’aide de divers outils de métal ou de bois, afin d’arrondir ou d’étirer la forme. La pièce achevée est placée dans un four pour refroidir lentement. Pour un verre plat, le verrier coupe longitudinalement la bulle cylindrique qui s’est formée afin de l’ouvrir. Réchauffé, ce cylindre ouvert est déroulé pour former une feuille de verre plat. Le verrier peut aussi réaliser une cive : il souffle une bulle, l’ouvre à une extrémité. Par un mouvement de rotation très rapide de la canne, il aplatit cette bulle qui se transforme en un disque de verre plat.

Les artisans pratiquent aujourd’hui encore le soufflage. Dans l’industrie, la technique du pressage-moulage a été expérimentée depuis le XIXe siècle. Un verrier dépose la masse de verre liquide dans un moule chauffé, un autre ouvrier actionne un piston pour presser le verre dans ce moule.

Le verrier, bijoutier et joaillier René Lalique (1860-1945) a utilisé ce procédé, qu’il a perfectionné et raffiné. A Nyon, l’architecte Gustave Falconnier (1845-1913) a mis au point une brique de verre soufflée-moulée. Cette invention conquiert l’Europe et les Etats-Unis, et de célèbres architectes – Auguste Perret, Stephen Sauvestre, Le Corbusier,… – l’utilisent dans leurs constructions.

Cycle de fabrication du verre moulé-pressé : https://www.youtube.com/watch?v=77EUuA8qKi0

Verre étiré

L’industrie produit du verre étiré : la masse chaude est étirée en continu, à l’horizontale ou à la verticale.

Verre flotté ou “float”

Le verrier prépare la matière verre dans un four de fusion. Il retravaille ensuite le verre dans un autre type de four.

La masse de verre en fusion s’écoule en continu du four sur un bain d’étain en fusion. Le verre, moins dense que le métal, flotte à la surface, et forme un ruban. Son épaisseur naturelle est de 6mm. Le ruban de verre est refroidi lentement. En accélérant ou ralentissant l’écoulement du verre, on peut en modifier l’épaisseur ; pour un verre de 4mm, on estime que le verre doit s’écouler à la vitesse d’un homme au pas. L’épaisseur du verre ainsi produit peut varier de 2 à 12mm.

Le verre n’entre ainsi en contact avec aucun matériau : sa qualité est donc excellente. La surface de l’étain fondu est tout à fait lisse, le verre est donc parfaitement plat.

C’est H. Bessemer qui a découvert ce principe au XIXe siècle ; le procédé a été utilisé pour le verre par A. Pilkington dans les années 1950, après de longs essais.

Actuellement, la plus grande part du verre industriel (80 %) produit est du verre « float ». Il est commercialisé pour la transformation sous la forme de grandes plaques.

Le verre « float » est utilisé pour la construction – toutes les vitres sont par exemple de ce type, l’automobile, la miroiterie.

Transformation du verre

Verres de sécurité

Verre trempé, verre feuilleté, verre blindé

Verre trempé

Le verre trempé est traité pour le rendre plus résistant qu’un verre ordinaire. Il existe 2 méthodes de trempe:

- La trempe thermique : Le verre est chauffé presque jusqu’à le ramollir (env. 600°), et sa surface est ensuite rapidement refroidie (par projection d’air ou bain froid). Il se créé ainsi des contraintes de tension en profondeur et de compression en surface. La trempe confère au verre d’excellentes propriétés de résistance aux chocs (impacts ou chocs thermiques). Le verre trempé est très résistant mais pas incassable; il est particulièrement fragile sur les bordures. S’il se brise, il éclate en une multitude de petites pièces, rarement tranchantes: le risque de blessure est alors très faible. Le verre doit être découpé et façonné avant la trempe.

- La trempe chimique : Il s’agit d’un échange ionique entre le verre et un bain de sel fondu chaud (les ions potassium remplacent les ions sodium) ; des tensions se créent à la surface du verre au moment du refroidissement. La résistance mécanique du verre est ainsi améliorée. Le procédé est plus coûteux que la trempe thermique.

Verre feuilleté

Le verre feuilleté est un assemblage de deux ou plusieurs feuilles de verre, réunies par un ou des films intercalaires, généralement des films plastiques (le polyvinylbutyral, PVB, connu pour sa résistance, son adhérence et son élasticité). Selon le nombre de feuilles et leur épaisseur, le verre feuilleté acquiert une résistance accrue contre les effractions, les tirs, les explosions, le vandalisme.

Les pare-brise de voitures ou de locomotives sont faits de verre feuilleté : en cas de choc, le film intercalaire fonctionne comme une armature qui évite à la surface de voler en éclats. Ce type de verre est aussi utilisé en aéronautique.

Sablage

La technique consiste à graver le verre durci avec un puissant jet de sable qui produit une action abrasive : le verre devient translucide, il laisse ainsi passer la lumière, mais n’est plus transparent.

La technique consiste à graver le verre durci avec un puissant jet de sable qui produit une action abrasive : le verre devient translucide, il laisse ainsi passer la lumière, mais n’est plus transparent. Plus le jet de sable est violent, plus le verre est dépoli : on peut ainsi varier d’un léger dépoli à une gravure profonde. Cette méthode permet de jouer avec la transparence, l’opacité, la matité et la brillance du verre, en sablant partie ou totalité de la pièce, à des intensités variables.

On peut utiliser des verres neutres ou colorés ; la matière prend un aspect satiné.

Laminage

Laminer, c’est réduire une masse (souvent du métal, mais aussi du verre en fusion) en lames minces, en feuilles par le passage entre deux cylindres parallèles tournant en sens inverse (laminoir).

Les Arts du verre

Les artistes contemporains adoptent des techniques très variées pour créer leurs œuvres. Ils se laissent souvent porter par leur soif d’expérimentation dans le domaine technique, qui les inspire pour de nouvelles créations : travail au chalumeau, fusing, casting, gemmail, collage, sablage …

Références principales

N. Meyer, La fabrication du verre, Futura Sciences, 2001

J. E. Shelby, Introduction to Glass Science and Technology, RCS, 1997

Theophile, De Diversis Artibus : seu Diversarum Artium Schedula, d’après le texte latin du XIIe, Livre II et III, traduit et commenté par R. Hendrie, Londres, 1847

A. K. Varshneya, Fundamentals of inorganic glasses, Academic Press, 1994

BPA, Le verre dans l’architecture, Brochure technique, Institut Suisse du verre dans le bâtiment, 2017

Flachglas Schweiz, Manuel du verre Suisse, 2014

D. Louapre, Science étonnante, blog et chaîne You Tube

http://www.infovitrail.com

https://fr.wikipedia.org

http://www.glasi.ch

Jeu de couleurs

Le kaléidoscope a été fabriqué par l’artiste Jimmy Jossi de la Galerie Y’a q’A à Chavannes-sous-Orsonnens.

Recyclage

Le recyclage du verre, matériau de valeur, est une vieille histoire : Les fouilles archéologiques annoncent souvent la découverte d’emplacement de collecte de pièces de verre afin de les reconvertir. On explique parfois aussi la rareté des découvertes en verre par leur récolte en vue du recyclage. Des textes attestent également de collecte et de recyclage de verre dès le 1er siècle. Cette pratique prend encore plus d’importance à la fin de l’Antiquité. A Avenches (VD), on a découvert le plus grand dépotoir de déchets de verre de Suisse.

Le recyclage en Suisse

Champions du monde de recyclage des déchets, les Suisses recyclent aussi assidument le verre. Des règlements, des lois et des campagnes publicitaires encouragent activement le recyclage. L’infrastructure est également à la hauteur : près de 22’000 conteneurs de recyclage du verre sont à disposition dans le pays.

Toutes les bouteilles en verre de boissons, les emballages alimentaires en verre avec le signe « verre recyclable », les flacons cosmétiques en verre sont recyclables. Le recyclage du verre permet d’économiser autant de ressources que le poids de 36 tours Eiffel.

Le tri par couleurs (blanc, vert, brun) est essentiel pour la qualité du verre produit après recyclage. Où faut-il recycler une bouteille bleue, rouge ou multicolore ? Avec les vertes !

« Le verre usagé n’est pas un déchet, mais une matière première ». Les containers, avec indication de couleur du verre, sont transportés, par rail dans la mesure du possible, jusqu’à une installation de traitement où un tri est effectué manuellement puis automatiquement pour séparer le papier ou d’autres corps étrangers. Un broyeur réduit le verre en tessons de taille idéale pour la fusion. Le verre usagé est fondu à env. 1’580 degrés ; il s’écoule ensuite dans un moule où il reçoit sa forme définitive par injection d’air comprimé. La bouteille formée est refroidie lentement ; un traitement de surface protecteur lui est encore administré.

En Suisse, dans la plupart des points de collecte, on n’a pas le droit de jeter ses bouteilles dans un container de recyclage le dimanche : on ne plaisante pas avec le repos dominical.

Swiss Recycling

Organisation sans but lucratif indépendante, Swiss Recycling est l’association faîtière des organisations de recyclage en Suisse. Elle sensibilise la population à la collecte sélective et au recyclage.

VetroSwiss

VetroSwiss est chargée par la Confédération du prélèvement, de la gestion et de l’utilisation de la taxe d’élimination anticipée sur les emballages pour boissons en verre (TEA). VetroSwiss a également un devoir d’information au sujet du recyclage du verre. VetroSwiss atteint en 2017 un taux de recyclage de 94 % ; on établit ce chiffre en divisant la quantité d’emballage pour boissons recyclée dans le courant d’une année par le poids total de ces verres fabriqués et vendus en Suisse. Ce calcul est effectué chaque année par l’Office fédéral de l’environnement. Si le taux de 75 % de recyclage n’est pas atteint, le Département fédéral de l’environnement, des transports, de l’énergie et de la communication peut introduire une consigne.

Le recyclage du verre permet d’économiser beaucoup d’énergie par rapport à sa production à partir de sable : la température de fusion est nettement moins élevée. On estime que chaque habitant recycle plus de 40 kg de verre (Chiffres 2017). La collecte du verre usagé est organisée en Suisse depuis les années 1970. En France, on met l’accent sur les bouteilles consignées avec le slogan « ma bouteille s’appelle revient ».

Références principales

Courrier Bouteille, Magazine de VetroSwiss

Le chemin du verre à la verrerie de Saint-Prex, Samuel Fromhold, Journal La Côte, 14 janvier 2013

Guide des déchets. Emballages en verre. Office fédéral de l’Environnement

M.-D. Nenna, Verres de l’antiquité gréco-romaine : cinq ans de publication (2000-2004), Revue archéologique, vol. 41, no 1, 2006

Mitteilungsblatt von Archäologie Schweiz, Band 38, 2015

Composants

Les verres actuels les plus fréquents (construction, contenants,…) sont des verres sodocalciques, c.-à-d. essentiellement composés de silice (SiO2), de sodium (Na) et de calcium (Ca). La silice est le composant principal du verre: près de 70% de la masse. Les sables quartzeux contiennent essentiellement de la silice. La silice est l’élément vitrifiant (oxyde formant le réseau vitreux) du verre.

Le point de fusion de la silice est à 1700oC. Pour abaisser (à moins de 1400oC) cette température, on ajoute aux éléments formateurs un fondant, appelé soude, le carbonate de sodium (Na2CO3), qui représente env. 14% de la masse. Dans le passé, et dans ailleurs dans le monde, on s’est servi d’autres fondants.

Enfin le calcaire (CaCO3), la magnésie (MgO) ou l’alumine (Al2O3), sont ajoutés pour stabiliser ces matières premières, à raison d’env. 10% de la masse.

Du «calcin» ou «fritte» (verre recyclé, nettoyé et broyé) permet également d’abaisser la température de fusion. On l’ajoute, en proportion variable à ces matières premières.

Additifs et colorants complètent la masse à raison de 5 à 6%.

Les colorants sont des oxydes métalliques. Introduits dans la structure du verre comme ions, ils absorbent une ou plusieurs longueurs d’onde de la lumière blanche. C’est donc l’interception sélective d’un rayonnement qui donne une couleur. L’oxyde de cobalt, par exemple, absorbe la couleur orange et donne un verre bleu.

Tous ces éléments, réunis dans des proportions très précises, sont portés à env. 1500o, dans un four, afin de les transformer en verre liquide.

Les matières premières

La silice est l’un des principaux constituants de la croûte terrestre (plus de 60%). Dans la nature, la silice est très fréquente sous forme quartzeuse : quartz, calcédoine, ou sous forme amorphe, la terre de diatomées (restes de micro algues unicellulaires aquatiques; leur carapace est siliceuse).

Le calcaire, roche avant tout constituée de carbonate de calcium (CaCO3), est le stabilisant principal du verre. Le calcaire utilisé pour les verres anciens provenait de coquilles carbonatées présentes dans le sable. Aujourd’hui, la fabrication du verre tire profit de calcaires naturels très purs.

Les fondants

Au cours du temps, divers fondants ont servi. La plupart ont en commun des éléments alcalins, comme le sodium (Na) et le potassium (K). Les fondants des premiers verres étaient des cendres de plantes halophytes (plantes adaptées aux milieux salés ; la salicorne ou le palétuvier sont des plantes halophytes). De tels fondants ont longtemps été utilisés pour produire les verres vénitiens.

A l’époque romaine, on utilisait le natron, soude minérale exploitée dans la partie émergée de lacs salés ou de lagunes en Basse-Egypte (le nord de l’Egypte actuelle). Le terme « natron » provient du Ouadi Natroun, ou Wadi el Natrun (« vallée du natron », région aride du désert occidental égyptien, à l’ouest du Caire). Les Romains fabriquaient du verre de type natron (sodique) à l’échelle industrielle le long de la côte orientale de la Méditerranée (Israël, Syrie, Palestine). Ce verre était transporté par voie maritime vers l’Europe où des ateliers le refondaient et le transformaient en produit fini.

Dans l’Europe du Moyen Age, des cendres de bois ont été utilisées. Elles donnaient des verres potassiques, moins stables que les verres plus anciens. Production locale de verre et fabrication d’objets finis se trouvaient alors sous un même toit (« Hüttenglasproduktion »). Par la suite, on a fabriqué des verres à base de plomb (verre de Bohème, cristal anglais).

Actuellement, on tire parti d’autres fondants tels le borax pour des verres résistant à la chaleur. On fabrique également de la soude industrielle.

Les colorants

Voici quelques exemples de colorants métalliques, et la couleur qu’ils produisent.

Oxyde de cuivre (I) ou oxyde cuivreux Cu(I) : vert

Oxyde de cuivre (II) ou oxyde cuivrique Cu(II) : bleu

Chrome (Cr) : vert ou vert-bleu

Oxyde de fer (II) ou oxyde ferreux Fe(II) : brun

Oxyde de manganèse (II) (MnO2) : violet

On peut observer que la couleur change selon l’état d’oxydation de l’ion.

Les verres anciens produits à partir de matières premières naturelles avaient une teinte verte ou bleuâtre. Il était donc nécessaire de les décolorer pour qu’ils aient bel aspect. Les Romains utilisaient l’antimoine ou le manganèse et obtenaient ainsi du verre blanc pur.

Le verre ou cristal de Venise était produit à base de sable quartzeux extrêmement pur et de cendres de plantes, lessivées afin d’en extraire le sel. C’est Angelo Barovier, descendant d’une longue tradition familiale de verriers qui, vers 1450 déjà, a eu l’idée de purifier les cendres végétales.

Les fameux verres rouge rubis sont colorés par des nanoparticules de cuivre métallique et d’or.

Coloré au cuivre, le verre rouge devient opaque à partir d’une certaine épaisseur. Pour conserver sa transparence, ce verre est presque toujours constitué de fines couches de rouge déposées sur du verre transparent : on superpose les couches de couleurs en plongeant la paraison (la masse de verre fondu) dans une ou plusieurs couches de verre en fusion rouge.

Références principales

U. Bergmann, R. Hasler, Y. Jolidon, A. Kaiser, B. Kurmann-Schwarz, S. Trümpler, Raconte-moi le vitrail, Musée Suisse du Vitrail, Romont, 2001

M.-H. Chopinet, Les couleurs du verre (industriel), 7e Entretiens Physique-Industrie, 2003

J.-M. Haussonne, Céramiques et verres: principes et techniques d’élaboration, Presses Polytechniques et universitaires romandes, 2005

J.-P. Houdaer, La coloration des verres, in Cours sur la couleur au Collège de France, 2005

Jean Phalippou, Verres – Aspects théoriques, Techniques de l’ingénieur, 2001

Jerzy Zarzycki, Les verres et l’état vitreux, Masson, 1982

Glaströsch, Le verre et ses applications, Glas Trösch Holding, Bützberg, 2013

Encyclopaedia Universalis

Wikipedia

http://www.infovitrail.com

http://amisverriers.e-monsite.com/pages/le-verre/la-composition-du-verre.html